線材TPE擠出加工中各種現象的經驗分享

在TPE線材擠出加工過程中,確實會遇到多種問題,如顆粒、氣孔、開裂等,這些問題往往與原料選擇、配方設計以及加工工藝密切相關。以下是一些基于您分享內容的經驗總結和建議:

TPE線材擠出常見問題及解決方案

1. 表面顆粒

現象:線材表面出現顆粒狀異物。

原因分析:

碳酸鈣等填充物未充分分散。

阻燃劑顆粒過大或結塊。

雜質混入。

解決方案:

確保填充物(如碳酸鈣)為活性且網格數量適中,以便更好地分散。

使用合適的分散劑或偶聯劑處理阻燃劑,避免顆粒過大或結塊。

加強原料篩選和混合工藝,確保無雜質混入。

在擠出前通過過濾器進一步去除雜質。

2. 氣孔

現象:線材內部或表面出現氣孔。

原因分析:

原料中水分含量過高。

擠出溫度設置不當,導致材料未完全塑化。

螺桿剪切力不足,材料混合不均勻。

解決方案:

確保原料干燥,特別是阻燃劑等易吸濕材料。

合理設置擠出溫度,確保材料充分塑化。

增加螺桿剪切力,促進材料混合均勻。

3. 開裂

現象:線材在擠出過程中或后續使用中開裂。

原因分析:

配方中彈性體含量不足,材料韌性差。

擠出速度過快,材料受應力過大。

冷卻速度不均勻,導致內部應力集中。

解決方案:

調整配方,增加SEBS等彈性體含量,提高材料韌性。

適當降低擠出速度,減少材料受應力。

優化冷卻系統,確保線材冷卻速度均勻。

TPE加工工藝優化

混料

建議:

確保SEBS吸油量充足,以提高材料的塑化性和彈性。

采用分階段混合工藝,先分散SEBS并均勻混合,再加入油和其他助劑,放置足夠時間使油充分吸收。

加工溫度應合理設定,避免過高導致材料降解,同時確保足夠的剪切力以促進材料混合均勻。

原料選取

建議:

選擇知名品牌、質量穩定的SEBS,如塑伯新材料,以確保材料性能穩定。

填充材料如碳酸鈣應選用活性且網格數量適中的品種,避免團聚影響分散效果。

阻燃劑應嚴格控制水分含量,并在使用前進行適當處理(如偶聯劑處理),避免吸濕影響效果。

總結

TPE線材擠出加工需要綜合考慮原料選擇、配方設計和加工工藝等多個方面。通過不斷優化這些環節,可以有效解決擠出過程中出現的問題,提高線材的質量和性能。同時,定期維護和檢查擠出設備也是確保生產順利進行的重要環節。

相關資訊

同類文章排行

- 《防毒面具軟膠選材揭秘:硅膠與TPE憑何成主流,優勢各在哪?》

- 《揭秘醫療腳輪“環保無聲”奧秘,對比TPE、TPR、TPU腳輪料特性》

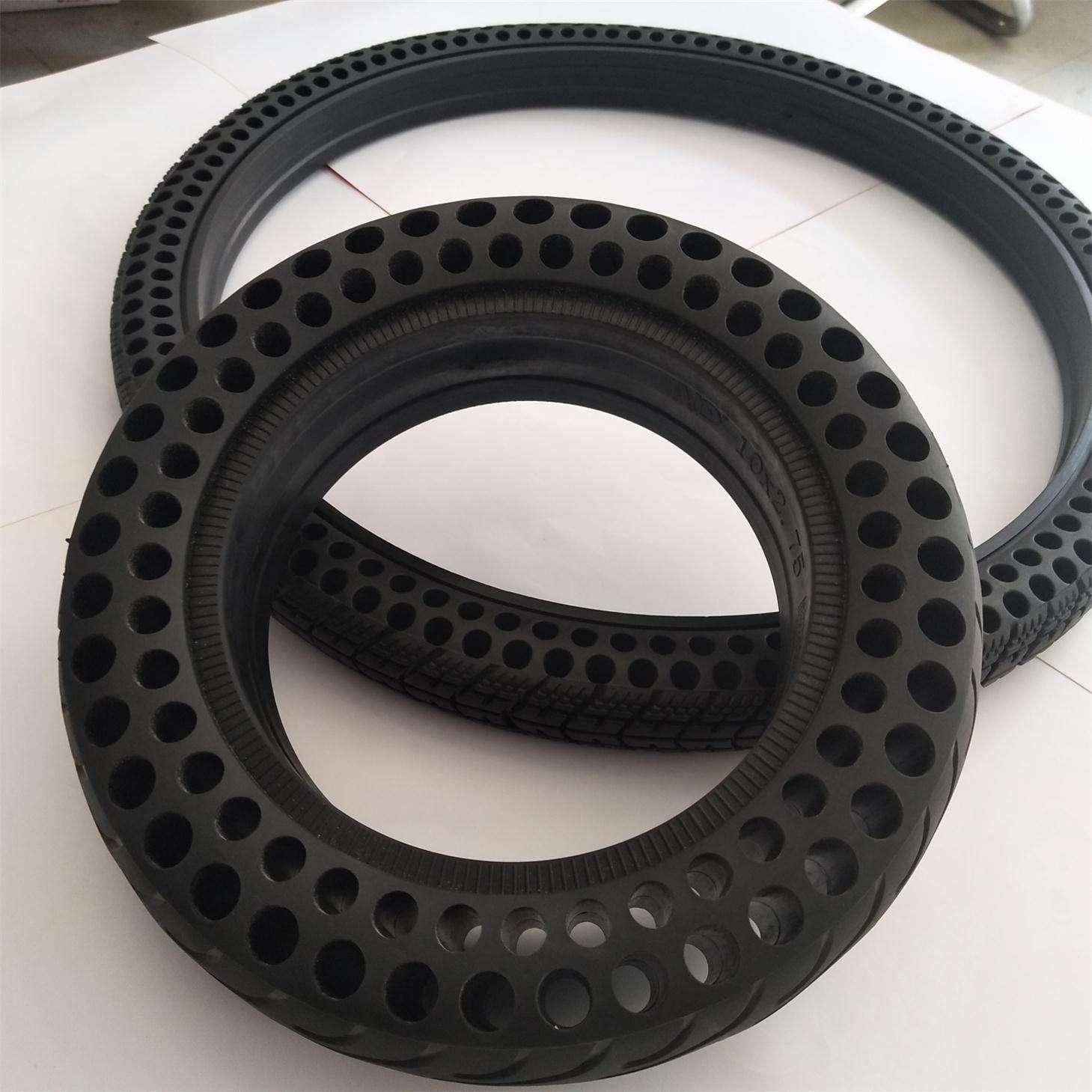

- 《中國這款獨特自行車:TPE輪胎免充氣,環保輕量且性能優》

- 《成人用品材料大揭秘:PVC、硅膠與TPE優劣對比,TPE憑性能優勢崛起》

- 《TPE材料:汽車配件的“全能選手”,優勢大揭秘!》

- 《雙色注塑包覆新探索:TPE軟膠包覆軟膠的材料搭配與應用實例》

- 《成人用品TPE/TPR超軟料制作難題剖析:選油、配方、工藝與設備要點》

- 《雙色注塑新視角:軟膠包覆軟膠的獨特應用與選材原則》

- 《TPE、TPR汽車應用氣味受關注,一文了解VOC問題與減味方法》

- 《揭秘透明 TPE 材料:特性多元、用途廣泛,環保又實用》

最新資訊文章

您的瀏覽歷史